9227 マイクロ波化学 サーキュラーエコノミー社会に挑む by 宇佐見聖果

フルレポートのダウンロードはこちらから↓

はじめに

同社は、民間企業を退職し単身MBA留学、シリコンバレーの熱に触発され起業を志すチャレンジ精神の塊であった吉野巌氏と、大学院工学研究科でマイクロ波の研究を重ねる傍らその技術の事業化を志しあらゆる方面で模索していた塚原保徳氏との出会いによって誕生した、近年における産学連携イノベーションの先駆者。それは、100年の間技術の進歩がみられなかった化学分野でのエネルギー消費の領域において、この停滞感をマイクロ波技術で打ち破る、というぶれのなく具体的構想も持ち合わせたビジョンの共有が両者の間にあったからこそ実現できた取り組み。前例のなかった事業ゆえに資金的な苦難や技術面での突破に向け試行錯誤を重ねながら、2014年に自力で建設にこぎつけた、工場という基盤を整えた同社は、そこから飛躍へのステップに入る。今同社は、産業界全体が直面する課題である、脱炭素化へ向けた製造プロセスの改善、においてなくてはならない存在となりつつある。

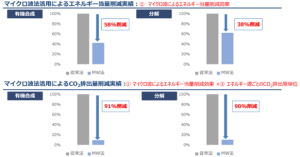

サーキュラーエコノミーの観念が必須となってくるこれからの世界運営において、90%のCO2排出量削減実績を有する同社の技術は化学分野において重要なポジションを持つことになると考えられる。

まず、マイクロ波とは

1.電磁波の歴史

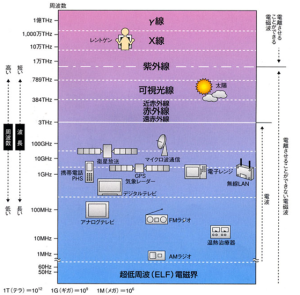

同社の技術を理解するにはまず、マイクロ波を理解する必要がある。マイクロ波とは電磁波の一種。電磁波といえば最近では、ラジオ波の効果によって体内で熱を発生させて脂肪燃焼を謳う痩身器が流行っている例が身近にあるが、歴史を簡単に振り返ると、化学者・物理学者であったファラデー(1791‐1867年)、マクスウェル(1831‐1879年)、ヘルツ(1857‐1894年)の主に3名を中心とした系譜で研究と実証が進み、電磁波の存在が証明されたことで実用化への端緒が開かれた。1895年には電磁波を使った実用品として世界ではじめて無線電信機が発明され、同年にはレントゲンに使われるX線も発見されたことでいよいよ産業界へ進出。1920年にアメリカでラジオ波を使ったラジオ放送が開始され、戦後には1947年にアメリカで電子レンジ発売開始の後、日本でも1953年のテレビ放送開始からはじまって気象衛星や地上デジタルテレビ放送など、主に通信の世界で実用性は広まってきている。もちろん電子レンジもアメリカから日本へもたらされた。

■(参考)電磁波の周波数とそれに応じた名称

出所:同社HP

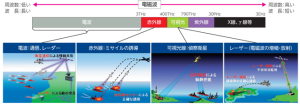

■(参考)電波の周波数による種類とそれぞれの産業面における用途

出所:一般社団法人電波産業会電磁環境委員会「くらしの中の電波」

このように産業用方面で発展する一方、1895年に発明された無線電信機は当時軍事にも有用と目されており、その時期から今日に至るまで電磁波は軍事用途の方面でも研究が重ねられてきている。

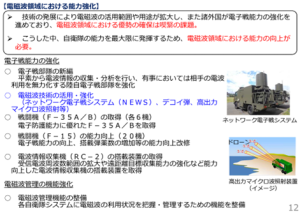

■(参考)日本の防衛分野における電磁波領域の使用の例

出所:防衛省・自衛隊「日本の防衛 第4節 電磁波領域をめぐる動向」

2.マイクロ波の歴史

さて、電磁波の一種であるマイクロ波については、それを使用した電子レンジがアメリカではじめて発売になったのが1947年。1945年に技師であったパーシー・スペンサー氏がマイクロ波を使用した軍事用レーダーの実験をしていたところ、ポケットに入れていたチョコレートバーがすぐに溶けてしまったことでマイクロ波に備わるヒート機能が発見されたことがきっかけだったとされている。電子レンジの技術が日本へ伝わって開発が開始したのがそれから10年後の1955年とされるが、1944年の戦時中には日本でも大日本帝国海軍によるマイクロ波を照射して航空機などを遠隔攻撃するための光線兵器の研究からマイクロ波の原理は発見されていた、とされている。

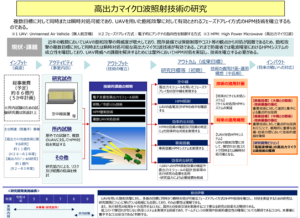

つい最近過去最大となる約5.6兆円の概算要求が報じられた2023年度防衛費の内訳の中には、2022年度から5年計画で試作が進められている、敵の軍用無人機(ドローン)を無力化できる「高出力マイクロ波」(HPM)兵器の研究開発分が含まれている。これについては2022年度予算で72億円が計上されており、2年目の研究費として予定されているものとなっている。

■(参考)防衛省 令和5年度概算要求資料より、電磁波領域について

出所:防衛省 「我が国の防衛と予算-令和5年度概算要求の概要-」

■(参考)無人ドローンを無力化する「高出力マイクロ波」兵器の研究概要

出所:防衛省「高出力マイクロ波照射技術の研究」

沿革-マイクロ波で産業用途での実現化へ挑む-

このように、電磁波の中でも特にマイクロ波については扱いが非常に難しいタイプであることから軍用面でのみで研究が先行する状態が続いてきていた。そしてここから本題となる。このマイクロ波を産業発展の方面へと活用させようと取り組みを開始したのが同社であった。同社の沿革から追っていきたい。

1.出会いと会社設立

大学卒業後、三井物産に勤務し化学品を担当していた吉野巌代表取締役社長CEOは、32歳の時退職して渡米しMBAへ。そこで学ぶ中、シリコンバレーの起業家達に触発され起業へのチャレンジを決意。同時期、共同創業者である塚原保徳取締役CSOは「大学のシーズで世界を変えたい」という思いを胸に大阪大学大学院の工学研究科でマイクロ波化学の研究を進めていた。その2人が2006年に出会ったことで同社設立への道筋が描かれていくことになる。吉野氏と塚原氏は翌年の2007年に会社を立ち上げた。

■吉野巌代表取締役社長CEO(左) 塚原保徳取締役CSO(右)

出所:同社HP

2.成功すれば世界初、マイクロ波技術のスケールアップへ向けて

化学業界においては、1980年代よりマイクロ波を⽤いた有⽤な実験結果が、論⽂として多数報告されていた。しかしながら、「波」であるが故に制御が難しく産業レベルにスケールアップ(⼤型化)することが難しく、産業化は困難といわれていた。例えば非常に古い電子レンジだと均一に温まらないという例があるが、電子レンジレベルからのスケールアップを目の前に業界は躊躇、その状態がおよそ30続いていた。2007年に事業を開始してから間もなく、吉野氏と塚原氏はここへ挑んでいくことになる。業界の定説を打破するべくラボレベルからのスケールアップ。それはひたすらトライ&エラーの繰り返しであった。ある時にはマイクロ波が装置を通らないという危機にも直面。そんな中でも少しずつ装置の大型化を実現していった同社は、大手電機メーカー出身の機械および流体力学のベテラン研究者を採用した2009年にブレークスルーを果たし、2012年にはパイロットプラントを立ち上げるまでに至る。

■スケールアップの変遷

出所:NEDO実用化ドキュメント「マイクロ波を用いた製造プロセスによる大量生産を世界で初めて実用化」

3.信頼獲得を目指し自社工場の建設へ

世界初、電子レンジレベルのスケールを超えるパイロットプラントを立ち上げた同社。しかしまだ、この段階でも多くの顧客が同社への発注へ二の足を踏んだ。実用化された実績のない会社へ発注などできないと。それは安全・安心を特に重要視する化学業界ならではの慎重な姿勢でもあった。それならば自社で実用・事業化ができる工場を建設するしかない。そこから4年、同社は資金の獲得にも奔走しながら建設に挑む。2014年、大阪住之江の地に工場が完成した。それからは少しずつプロジェクトが軌道に乗り出し、同社はいよいよその力量を発揮していくステージへと進むことになる。それから8年経った現在同社は、国内の代表的な化学メーカーを中心に複数の共同開発を進めている。

■同社工場(大阪、住之江)

出所:同社HP

マイクロ波技術の優位性と同社のミッション

ここでは、マイクロ波が持つ優位性と、しかしながらその応用の難しさ、それを同社が克服し得た要因、最後に同社のミッションを確認する。

1.マイクロ波の活用へむけて、その性質とは

マイクロ波はその加熱手法が優位性の軸となるが、それを理解するためにはまず加熱の種類を把握する必要がある。

加熱操作において、エネルギーの伝達は熱エネルギーの移動を意味し、その伝わり方には「熱伝導」、「対流」、「熱放射(輻射)」の3種類があり、熱エネルギーを伝達するために加熱対象よりも高温の熱源が必要となる。そして、加熱したいターゲット物質を保有する容器を介して行うか、熱源となる流体を直接接触させる必要がある。

一方、全く別のエネルギー伝達手段を用いる加熱手段がマイクロ波加熱。マイクロ波は、電場と磁場の変化を伝搬する波である電磁波の一種。誘電体に直接エネルギーを伝えることができるため、加熱対象自体が従来加熱における熱源のように振る舞うことになる。つまり、従来加熱とは違って、加熱対象より高い温度の熱源は不要となる。

① 従来の製造プロセスからの改善

反応時間短縮や低温下により、エネルギー消費量やプラント設置面積を小さくすることが可能になり、非常にコンパクトにすることが可能なため、省エネ・高効率・コンパクトというコンセプトでもの作りをすることができる。

② 新素材の開発

従来の方法ではなかなか作るのが難しかった新素材が、内部加熱による開発方法で行うとうまく作ることができる。

③ 脱炭素化

電気エネルギーであるマイクロ波は化石燃料を必要とせず、再生可能エネルギー(自然エネルギー)を用いることによりカーボンニュートラルの文脈で非常に貢献する余地がある。

2.「反応系デザイン」、「反応器デザイン」構築技術の獲得が制御の困難さを打破

前述のとおりマイクロ波は非常に制御が困難な性質を伴っている。それを同社がどのように打破したのかについて技術的側面からとらえる。同社が業界の壁を打破するにあたって重要となっているのは技術プラットフォームと要素技術群の2つとなる。特に、技術プラットフォームでメインとなる「反応系デザイン」(蓄積されたデータベースに基づき、対象となる物質にふさわしい周波数や温度を見極めること)と「反応器デザイン」(スパコンを用いたシミュレーションによる安全で効率的な装置を開発すること)は、同社がマイクロ波技術のスケールアップを可能にした要因であり、かつ今も同社独自の優位性ともなっている。

① 反応系デザインの構築

反応系デザインとは、何にマイクロ波を伝達するか。多くの化学物質を過去15年の間に取り扱ってきているので、物質によってどういった周波数、温度帯が最適に進める形になるのかというところのデータベースを蓄積しており、そのため顧客のオーダーに従って適切な反応系を非常にスピーディーに構築することができる。

出所:同社資料

② 反応器(反応を起こすための釜)デザインの構築

反応器デザインとは、どのようにマイクロ波を伝達・分布させるか。反応器に例えばAという物質とBという物質を入れて、マイクロを照射してCという物質を作るわけだがその際に使用する反応器のデザインが非常に難しい。釜の中でマイクロ波と物質をどのように共同させるのかというシミュレーションが非常に重要になってくるが、そのあたりのシミュレーション技術を蓄積してきているため非常に精度の高いデザインを初期の段階で設計することができる。

出所:同社資料

3.同社のミッション

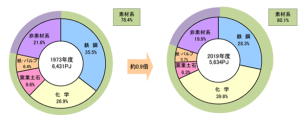

19世紀後半に勃興し現在500兆円ほどの市場を持つ化学産業のエネルギー消費量は今、日本の製造業全体の内約40%を占めている。1世紀以上にわたり大きなイノベーションがなかったことも要因となりその割合は増加中。同社のミッションは、ここを揺さぶること。具体的には、「マイクロ波化学の技術によってエネルギー使用量1/3、用地面積1/5を実現する。」仮に1%でも置き換えることができればこのマイクロ波技術が5兆円規模の産業となり得る。これが実現性のある話となってきている。

■製造業業種別エネルギー消費の割合

化学分野はこの46年間でおよそ10%、エネルギー消費の割合を増やしている。

出所:資源エネルギー庁 「エネルギー白書2021 国内エネルギー動向」

出所:同社資料

ビジネスモデルと戦略

1.顧客へ提供しているのは「製造プロセスの改善」と「新素材の開発」

同社が現在、顧客に提供しているものは「製造プロセスの改善」と「新素材の開発」。その中で「製造プロセスの改善」は、同社の技術を最終的に顧客が持つ工場の製造ラインの場面に導入するものであるため、顧客企業にとっては従来の製造プロセスからの転換となり抵抗勢力も存在しハードルが高い。それでありながら今同社が手掛けるプロジェクトのうちおよそ90%が「製造プロセスの改善」で占められている。事業開始当初は「新素材の開発」の案件が大方を占めていたがそれが逆転した。その背景は、世界的な脱炭素化への動き。欧州では炭素税の課税も目前に迫り、2030年を達成目標年度の区切りとして掲げる会社も多い。痛みを伴ったり面倒くさくても行動を起こさなければ事業が立ち行かなくなる、各社そんな待ったなしの状況に追い込まれている。

2.案件を引き受けるかは、顧客側の戦略的意図の明確さと市場規模の大きさを重視

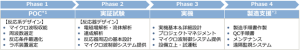

受注を得た案件が必ずしもマイクロ波との親和性があるとも、また顧客にとって事業化した後に収益化が実現できるとも限らないことから、事業の流れとしては、受注後のプロセスをPhase1から4までの4段階に分け、Phase毎に顧客と契約を締結し収益を得る体制としている。また、事業開始当初は実績の欲しさ故何でもかんでも引き受けていた時期もあったがそうなるといざ実証段階となってみたときに顧客側に予算が足りなく打ち切りとなってしまった案件もあったことから、受注が安定してきた3~4年程前より、顧客側の戦略的意図が明確であること、市場規模が大きいことの2つを満たす案件から優先して引き受ける体制にしている。次Phaseへ進める率について過去から現在までの平均値でみた場合、Phase1からPhase2が40%となっている。が、最近では受注の段階で引き受ける案件を取捨選択するようになったことでPhase間をまたげず案件がドロップアウトする率が少しずつ下がる傾向にある。

3.収益化の仕組み

それでは、Phase1から4に至る収益化の中身をみてみる。まずは顧客から課題をヒアリングしたうえで顧客課題に合わせて反応系データベースの中から何が適切であるかというところの反応系のデザインを実施。これがPhase1となる。次に、反応系が出来上がったらそれに基づいて反応器デザインを設計して実証実験を実施するPhase2。続いて、顧客が求めるデータを詳細設計し、ソリューションとして提供するPhase3。最後Phase4は、顧客が既に製造生産販売をしている段階で、ここに対する支援と特許ノウハウの提供。

■Phase1から4の具体内容(上) Phase毎の目安収益額/コスト(下)

出所:同社資料

4.案件の蓄積が効率化を生み出していく

プロジェクトの蓄積が増えるに従い、過去に扱ったものと同類の案件であればデータベースを利用し自動運転システム、あるいは標準化横展開モデルを構築することで省力化を工夫している。そうすることで例えばカスタマイズの領域が全行程の内2~3割程度にまで減らせる案件も出てきている。これによって人材投入も控えることができる。このようにして業務効率化も進んできている。

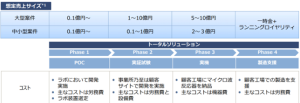

5.特許戦略について

反応器などの物理的なものに関しては積極的に特許として権利化するという方向で、同社はここ数年の間に着実に特許件数を増やしてきている。国内だけではなく海外、欧米、中国へ果敢に進出。なぜなら化学産業は世界のもの。常にグローバル思考で捉えることが当然と認識している。

■特許件数

出所:同社資料

実績

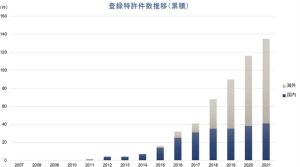

現在、同社売上高は、全体の内10%以上を持つ顧客の分を全て合計すると、約70%を占める構成になっている(下表参照)。

■売上全体の内10%以上を占める顧客への売上高とその割合

出所:同社開示情報を基にリンクスリサーチ作成

三菱ケミカルと一緒に取り組んでいるのはアクリル樹脂(プラスチックの一種)の分解。2019年に研究開発がスタートし、2021年には共同実証プラントの建設に着手。Phase3の商用プラントが2023年中(2024年3月期)にスタートの予定。

太陽化学とは、ショ糖エステルの製造を共同で行っていくプロジェクトにおいて2015年3月に契約を締結した。同年4月には製造を目的にティエムティを合弁で設立。直近では量産体制に入っており、2022年中(2023年3月期)に出荷開始予定。22年3月期からPhase4が開始した。ショ糖脂肪酸エステルを作れるのは現在世界に数社だけなので、出荷開始後は安定した収益が期待できる。

ペプチスターとはペプチド医薬品の量産に取り組む。2019年10月(2020年3月期)からPhase3にて商業運転が開始している。

その他の代表的な事例としては、JAXAと凍結乾燥による宇宙空間での水資源調達プロジェクト(2016年12月スタート)、国立研究開発法人量子科学技術研究開発機構とレアメタル省エネ製錬技術開発プロジェクト(2021年契約締結)などがある。海外企業との間では、世界最大手ドイツの化学メーカーBASFと2014年にポリマーの共同開発契約を締結している。

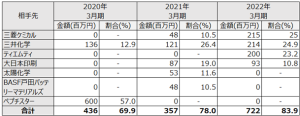

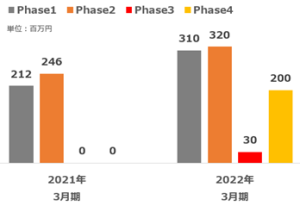

■販売実績

出所:同社開示情報を基にリンクスリサーチ作成

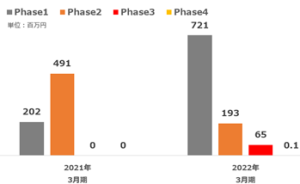

■受注実績

出所:同社開示情報を基にリンクスリサーチ作成

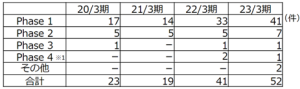

■新規案件総数推移

※23/3期に関しては予想数値

出所:同社資料

業績

1.通期

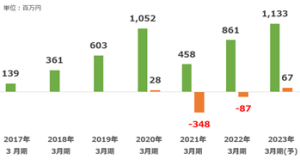

営業利益は設備投資の導入やエンジニアの増員、研究開発などの先行投資により2022年3月期までマイナスが継続。先行投資は今後も継続の予定であることから配当の実施は当面未定としている。一方で共同開発案件は年々増加していること、応用領域にも広がりが見えており、先行投資が成果を生み始めている事実も確認できる。バランスシートは年々スリム化しており経営の効率化が進んでいることも伺える。

■売上高と営業利益(通期)

出所:同社開示情報を基にリンクスリサーチ作成

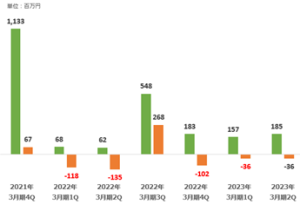

2.四半期

■売上高と営業利益(四半期)

出所:同社開示情報を基にリンクスリサーチ作成

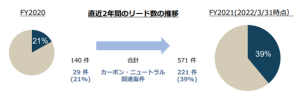

KPI

最後に、同社がKPIとして据える、新規案件数、そしてリード(顧客からの申し込み)数の推移を確認する。いずれも右肩上がりの推移となっており、「マイクロ波」に対する認識や同社が提供する技術への信頼が化学業界を中心とする産業界内で浸透していっている背景が伺える。また、カーボンニュートラル関連案件については全体リード数に占める割合が前年(2021年3月期)比で大幅に増加(21%→39%)していることから、前述の同社が掲げるミッションと産業社会の方向性とが一致へ向かっている事実も確認できる。

■新規案件獲得数の推移

出所:同社資料

■リード数

※「顧客から文書等による新規引き合いの申し込み」を指すもので、案件化に至ったものではない

出所:同社資料

以上

ディスカッション

コメント一覧

まだ、コメントがありません