7715 長野計器 日本で初めて圧力計を作った企業

機関投資家から離れて、制約がなくなり、たくさんの企業を取材するようになった。

良い企業にたくさん出会えてよかった、と喜んでいたが

改めて感じた、たった4000社にも満たない企業について

未だに知らなかい企業がたくさんあったのは自分の努力不足である。

反面、前向きにとらえれば、まだまだ楽しみは多いということだ。

時価総額が大きいことは社会での存在価値とみる見方がある。

その根拠は時価総額の前提が利益であり、

利益が大きいほど付加価値が高い製品・サービスを社会に提供しているということ。

また、利益の源泉は売上であり、

売上が大きいことは、社会に貢献している規模が大きい、とみること。

しかし、当然のことながらその企業は自社だけで全てを作りだし、生み出しているわけではない。

時価総額1兆円の企業のことを多くの方は知っているが

100億円の企業のことは知らない方が多い。

しかし100億円の企業が1兆円の企業を支えているのは当たり前にあることだ。

知られていない企業について知ること、

そしてその存在を紹介することが私たちの活動の意味だと思う。

また、上場企業以外にもたくさんの企業があり、

上場企業の下支えをしていることも多くあるが

私たちはまずは上場企業を知り、紹介することから始めようと思う。

あまり注目されていないが頑張っている企業を少しでも紹介できればと考えています。

と、長い前置きはここまでにしまして、

企業を取材していると感動することがよくある。

そのビジネスモデルのすばらしさ、製品のすばらしさ、製品を生み出すまでの努力、それまでの歴史、など。

”技術の国、日本”と言う言葉に疑問を持つ方も増えた昨今

研究開発を続け、新たな製品を開発し続けていれば、

技術優位を維持できる

それを体現している企業に出会えた。

<7715 長野計器>

〇何を作っている企業か

・圧力計

・圧力センサ

の2本柱に加え、

・計測制御機器

さらに足元で需要が伸びている

・ダイカスト部品

〇圧力計、圧力センサで高いシェア

圧力計

日本で初めて圧力計を製造販売

現在

・国内シェア60%

2位、3位は日新計器、旭計器工業でそれぞれ10%程度。

・世界シェア首位

2006年に米国名門大手圧力計測機メーカーアッシュクロフトを完全子会社化し、

ドイツのWIKA(ヴィカ)を抜いて世界シェア1位となった。

(2位長野計器と3位アッシュクロフトを併せて世界シェアの約4分の1を占めている)

圧力センサ

世界シェア2位4%

トップは独シュナイダー社が8%

400社以上がひしめき合う市場。

1980年「蒸着型半導体歪ゲージ圧力センサ」の開発により大きく開花した。

長野に世界最大級の圧力センサ生産能力を持つ工場があり、その生産能力は月産250万台

1980年代開発当初は直径12.7mmだったものが1997年に8.5mm、2003年には5.0㎜

製品化したものでは5.0㎜が最小だが2.5㎜の開発も進めている。

*シェアについては2006年のデータで少し古い

http://www.daiwair.co.jp/e-cast/pdf/0605227715.pdf

〇特徴

1.歴史ある企業

創業は1896年(明治29年)(創立122年)

国内初の圧力計を作った会社である。

日清戦争後に輸入製品ばかりの状況を打破し、国内産業を興すために作られた会社。

創業者である和田嘉衛氏はニコンの前身である

”日本光学工業株式会社”

の初代社長でもあった。

詳細は最後に。

2.高い技術力

強みは技術力

国内初の圧力計を生産し、その後も研究開発を重ね、様々な技術を生み出してきた。

顧客の要望に応えるとともに、自社の生産性向上にもつなげてきた。

積極的な研究開発が顧客との信頼関係の構築につながっている。

以下、その一部を紹介。

・圧力センサの製造方法 蒸着方式(高圧測定に適したセンサの製造方法)

同社の圧力センサの成長のきっかけとなった技術。

従来は感圧素材を貼り付ける方式が主流であり、高圧測定には不向きであった。

同社は金属にプラズマ技術を用いて絶縁膜を形成し、その上に歪みゲージを蒸着させる製造方法を確立。

蒸着とは真空中で金属などの材料を加熱・蒸発させ、その蒸気を他の物質の表面に薄い膜として付着させるもの。

特徴としては、量産がしやすく低価格なうえ、全体が一体型(モノコック)で生産性が高く、耐食性・耐久性に優れている。同時期に接着型も作っていたが、徐々にシフト。

・高圧対応製品

水素用圧力計測機器のコア技術を自社開発。

NEDO委託研究による高圧水素用圧力計・圧力センサを実用化。

商用水素ステーションに70MPa対応の圧力計測機器を納入

燃料電池システム周りの圧力計測用途製品

http://products.naganokeiki.co.jp/assets/files/technical_document/20170410-Hydrogen_Rev12.pdf

・光ファイバセンサを使った計測アプリケーション

現在の”部品メーカー”という状況から、直接システムを提供する企業へと進むために注力

光ファイバセンサの特徴:

電気のセンサと違い、電磁波の影響を受けない。

電磁波が発生する高温の鉄を延ばす工程でも使用されている。

光を使って計測するためセンサに給電不要

発火の恐れがない

伝送距離が数kmから数十km

光なので電磁波や落雷の影響を受けない

といった特徴から、同社においては橋梁などのヘルスモニタリングなどにも採用される。

少しずつだが導入は増えている模様

http://products.naganokeiki.co.jp/assets/files/9010/FBG_Sensor_11.pdf

・金属ガラスを素材とした圧力センサ(2007年リリースも現時点では製品化されず)

ステンレス製の倍以上の感度と地上の圧力の3000倍以上の圧力に耐えられる強度をお持つ

2002年から5年間にわたるエネルギー・産業技術総合開発機構(NEDO)主導の

”金属ガラス成型加工技術プロジェクト”での研究の成果である。圧力センサーへの活用で長野計器が参画した。

*金属ガラスの可能性

材料特性から1工程で加工可能に

センサー本体の直径が5mm以下に小型化できた

世界最小、感度が4倍、耐圧性が2倍に向上

http://business.nikkeibp.co.jp/article/tech/20070409/122324/

圧力センサーはコップ形状の部品に感圧部品をつけて

鋳造法、金属を型に流し込んで作るが、金属ガラスの場合、鋳造時に金型の内部形状をそのまま転写するという性質を持つ。

従来の金属は鋳造後の冷却時に堆積収縮が起こり、金型内面の通りの形状にはならない。

つまり金属ガラスを使うことで狙った通りの部品が出来上がる。

その結果、鋳造品の形状を整える後工程が不要になり、加工コストが低減できる。

つまり1工程で最終製品形状に加工することができる。

長野計器は青山製作所茨城工場などに金属ガラス部品の成型加工を依頼している。

東北大学リリース

https://www.tohoku.ac.jp/japanese/press_release/pdf2006/20060602.pdf

https://www.jstage.jst.go.jp/article/materia1994/46/1/46_1_43/_pdf

3.車載部品で伸びる

圧力計は産業機械、建設機械などへの搭載から始まったため、圧力センサも同産業向けからスタートしたが、デンソーから引き合いがあったことをきっかけに、圧力センサの用途として自動車関連への用途の可能性に気づき、営業活動を進める中で、ボッシュへのディーゼルエンジンのコモンレールに圧力センサを装着することにつながった。

また、エンジン部品への搭載を皮切りに他の車載部品への採用が増加。自動車搭載用途が増え、同社の圧力センサ売り上げの伸びをけん引した。

さらに自動車部品メーカーとの取引関係のなかで、アルミダイカスト製品の取引にもつながった。

〇業績

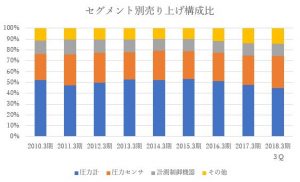

利益率の低い圧力計の売り上げ割合が徐々に低下し、圧力センサ、計測制御機器、その他の売り上げ割合が大きくなっている。

特にその他に含まれているダイカスト製品の売上が好調で、今期よりその他から分けて表示されるようになった

第3四半期時点でダイカスト製品の営業利益率は15.1%と高く、圧力計を上回る利益を計上している。

2月に上方修正を発表しており、過去最高益を達成見通しである。

営業利益率も6%に近づく水準まで高まっている

2018年3月期会社予想

売上高 49,205(前期比+11.3%)

営業利益 2,839(同+53.5%)

売上高営業利益率 5.8%

EPS 101.79

予想PER 11.9倍

配当利回り2.14%

〇今後の注目点

ただ技術力があるというだけでは株式市場では評価されにくい。

今後について3点の変化に注目している

①ダイカスト製品の伸び

ダイカスト製品:金型に金属を流し込む方法で複雑な形状の製品も一工程で量産できる

軽く、薄く精密、肉厚が薄くても強度が保てる。

最近のダイカスト製品の売り上げ、利益の割合が大きく成っている。

利益率が15%程度であり、圧力計、圧力センサに比べて高い。

アルミダイカスト製品として車載の新たな部品の供給が伸びている。

新しい部品を作る際には信頼できる部品メーカーに生産を依頼するのは当然である。

②海外展開

2006年圧力計大手の米アッシュクロフトを買収

現在の依田社長は買収後のアッシュクフロフトに同年出向し、現在までの成功の土台をまとめてきた立役者。

圧力計で圧倒的なブランド力を持つアッシュクロフトだが

圧力センサの売り上げはまだ大きくない。

子会社化した時点で圧力計8割、圧力センサ2割程度だったが

少しずつ圧力センサの売り上げは伸びている。

今後もブランド力を生かし、圧力センサの欧米向け売り上げを伸ばす方針。

③部品企業からシステムを売る企業へ

部品企業であるため、最終製品である自動車、建設機械など顧客企業の業績の影響を受ける。

自動車向けは売上増には寄与したものの、要求水準が高く、開発コストが高まり利益率の改善が難しい。

そこで同社は自社の強みを生かした戦略を進めている。

圧力計、圧力センサという部品を売るだけでなく、システムを売る。

例えば、構造物のヘルスモニタリング用途に光ファイバを用いた計測アプリケーション

橋梁の劣化による状態変化を光ファイバを使い、把握する。

高度成長期に作られた橋梁の劣化は以前から問題であったが後回しにされてきた。

同システムを取り付けるだけで状態の変化を把握できることは重要。

人手を必要とせず管理できる点でニーズは高いと思われる。

橋梁の強度などを測るセンサとして上田電鉄別所線の鉄橋に取り付けられている他、徐々に導入も進んでいる模様。

加えて、引き続き製造工程の見直しなどによる利益率の改善はすすめる方針。

最後にメモ的な資料をつける

<圧力計と圧力センサの基礎知識>

圧力計(=機械式)の役割

外部のエネルギーを必要とせず、常にその機器が安全であることを示す。

例えば、電力エネルギーで動いている機器を利用する場合、

供給電力に何らかの問題が発生した場合、その安全性を示すことができない

例えば、電力、ガス、水素、安全な環境が前提での下で利用されている。

安全を常に示しているのが圧力計である。

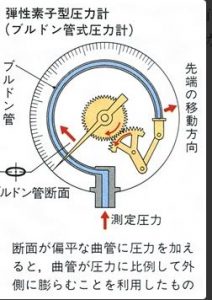

圧力計で最も多いのはブルドン管というものを使用したもの

圧力計の構造には多数種類があるがブルドン管は全体の9割程度を占める最も一般的な構造。

ガスボンベなどの圧力計の中はほとんどこのタイプでしょう。

メーターの内部は図のような構造になっており、金属製の平べったい筒をCの形にぐるっと巻いた形をしています。

筒の中の圧力が高くなると筒全体がまっすぐ伸びようとし、逆に圧力が下がると巻きの内径が小さくなる。その筒先の動きをメーターの針に歯車を使って伝えることで圧力が計れる。

仕組みはお祭りなどで子供のおもちゃとして見かける、”吹き戻し”

筒状の笛に息を吹き込むと”ピー”と丸まっていた紙が伸びて、

吹き終えると紙が丸く巻き込まれる、あれです。

〇匠の技から始まった

新しいものを作り出すときはみんなそうだった、すべては手作り。

職人が徹底的に技術を高め、手作りで高い精度の製品を作り上げる。

手作りの精度を機械化で達成し、大量生産に移行する。改善に改善を重ねて生産性を高める。

今回圧力計の一番最初の開発の苦労を知ることができた。

一番最初に開発した時、飾り職人に学んだそうだ。

その理由は圧力計のブルドン管の形にある。

開発当初の苦労:トンカントンカン叩いて完成させた”匠の技”

鉄板を丸め、管状にしたものをC型に丸める。

これをトンカン、トンカンたたいて作ったのだから、すごい。

圧力の変化で管の先端は数ミリ動くだけですが、それを歯車で増幅して針を動かす。

管の形、剛性、などがわずかに違うだけで目盛りの示す値に大きな狂いを生じさせる。

これをすべて手作りで行ったというのだから。

知った時には感動を覚えた。

国立博物館が技術者の経験を次世代に引き継ぐべき資産となる遺産を

”重要科学技術資料(愛称:未来技術遺産)”として登録する活動をしているが、

同社の所有する

”金敷と金槌、3本ローラー式ブルドン管成型機”(写真参照)

が認定を受けた。

そのリリースに、当時の状況についての記述がある。一部抜粋する。

創業者の和田氏はブルドン管を成型するために真鍮板を張り合わせて銀蝋付けし、楕円形の管を作ることに成功。

しかし、これに圧力を加えると管が伸び切ってもとの形状に戻らず圧力計に使用できなかった。試行錯誤の上、ブルドン管を円形に湾曲させる前に鉄の芯金を入れて金槌で満遍なくたたいたところ、軟らかい真鍮が適度に硬化して発條性(金属が形を戻す力)を持つようになることを発見。これを組み立てて実験し、ブルドン管圧力計の国産第一号が誕生した。

金敷と金槌はこの時和田氏が使ったもの。3本ローラー式ブルドン管成型機は、金槌で打つという経験と勘に頼る制作方法ではなく、機械装置で作れるようにしたものであり、製品の品質の安定と量産化を実現した。

参考:http://www.tokyo-keiki.co.jp/topics/pdf/20111019_mirai.pdf

取材の 際に写真を見せていただいた。長野に取材にお邪魔させていただく際にはぜひ見せていただきたいと思っている。

匠の技、と言葉にするのは簡単だが、その当時の苦労は私たちの想像できる範囲を超えるものだっただろう。

文章でこの感動が伝わるだろうか。

圧力センサ

圧力センサは計った結果を電気信号に変えて出力し、次の処理につなげる役割を持つ。

スイッチを入れたり、音を鳴らしたり、他の機器に付随してに使われるもの。

様々な機器が小型化軽量化するなかで圧力センサもより小型化が求められてきた。

当然、小型化と共に精度を維持する必要がある。

私たちの目に見えないところで使われたり、見えてもセンサーと気づかないこともある。

仕組み

圧力の変化を感知する感圧素子が歪むことにより素子の電気提供や静電容量に変化が生じる。

その変化を電圧や電流の信号として取り出し、ケーブルで離れた場所に伝送することができる。

圧力センサの用途は多岐にわたる

同社の場合、圧力計から始まった会社のため、建設機器などへの導入から半導体製造装置、NC旋盤などへ導入が進んだ。

その後、車載製品への搭載が始まり売上規模が拡大した。

自動車は特に搭載点数が多い(エンジン、ブレーキ、・・など)

”センサモジュールを製造する前工程”と”圧力センサを組み立てる後工程”

前工程は用途に限らず近い(蒸着)工程のため共通化し、後工程で多品種の生産を実現する。

<歴史ある企業の記録>

創業 明治29年(1896)5月1日

設立 昭和23年(1948)12月21日

社是

創造と極限への挑戦で総を啓く

行動と総力の結集で未来を拓く

感謝と融和の精神で明日を開く

企業理念

一芸を極めて世界に挑戦

以下、長きにわたり、日本の為に高い技術力を維持してきた企業であることを示す

記述が多く見つかった。OBが記録を残していたようである。

ここに記録としておきたい。

*参考:1948年に分社して分かれたもう一社の旧社名トキメックのOBがつづった記録

”東京計器と共に昭和を綴って!(その6)”

http://tkob.jp/wad/yom/wad_yom_10.html#T20080805

〇創業のころの話から

長野計器の創業者である和田嘉衛氏はニコンの前身である

”日本光学工業株式会社”

の初代社長でもあった。(東京計器社長を兼任)

第一次大戦の拡大にあたり国としても強力な光学産業の育成を望む声が高まり、

技術を集約すべきとの使命の元、岩城硝子製造所と東京計器製作所から受け継ぎ、

本社は東京計器製作所本社内に設立された。

*ニコンの軌跡

ニコンの当時の貴重な資料がこちらにある(個人のブログ)

非常に興味深い資料である。ご興味のある方はご覧ください。

http://nikonfan.cocolog-nifty.com/.shared/image.html?/photos/uncategorized/2010/11/14/2437s.jpg

岩崎小彌太氏は岩崎彌太郎氏の弟、岩崎弥之助氏の長男

http://nikonfan.cocolog-nifty.com/blog/2010/06/post-85b8.html

〇長野計器のはじまり

計器に話を戻そう

光学技術同様、計測器の国内自給も急務とされていた。

明治29年、和田社長は車中で、山本海軍機関大尉との話から計測器の国内自給が急務であることを知り、

職人4人と圧力計の研究と製作を始めた。

日夜懸命に努力されたが、時に材料代や工賃等の支払いに追われ、本郷にいる親友、

間(はざま)氏に資金の応援を求められたそうで、人知れず随分ご苦労された。

明治40年、日露戦役のあと間もなき頃、突如として英国ロンドンにあるケルビン会社から合弁会社の申し出があった。

川崎造船所の創立者、松方幸次郎氏の仲介のよって進められる中、高齢なケルビン卿の逝去で不成功に終った。

その合弁会社はTKS(東京計器製作所)は現物出資50万円、ケ社は現金出資50万円で、和田氏を社長に、

神戸駐在のブライス氏を副社長にすることまでを決めていたそうである。

大正6年、合名会社を株式会社(資本金300万円)にし、同時に光学部門を分離独立させ、

三菱と共同出資で日本光学工業(資本金200万円)を設立した。

三田豊岡町の本社工場では、和田社長統率の下、計器一色であったが、退任後は漸次カラーも変わり、

その後は引き続いて良きスタッフを得、増資を重ねて大発展の一途を辿った。

大正8年、全国不況のさ中、社長は病気に、留守を預かった専務が放漫経営で多額の負債を作り、

更に穴埋めせんと株式に手を出して失敗し、進退茲に極まり、競争相手たる愛知時計(名古屋)へ

身売り話を申し入れた。然し、調印寸前、社長は売却を思い止り、その苦難時代を相馬電気部長と

堀機械部長を中心に従業員の努力で立ち直りに成功。

ディスカッション

コメント一覧

まだ、コメントがありません